Электролитно-плазменная полировка поверхности (ЭПП)

Для чего необходима полировка?

- Модификация на микроуровне поверхностей изделий энергетического оборудования для дальнейшей обработки (нанесение покрытий, термообработка, азотирование, оксидирование и т.д.);

- Финальная полировка металлических изделий с получением поверхности высокого класса чистоты;

- Очистка поверхности, удаление инородных включений, окалин, различных загрязнений, обезжиривание поверхности;

- Восстановление внешнего вида изделий из драгоценных металлов.

|

|

|

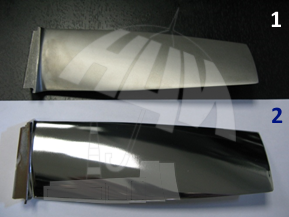

Рисунок 1. Шибер задвижки ДУ-65 до (1) и после (2) ЭПП |

Рисунок 2. Лопатки компрессора до (1) и после (2) ЭПП |

|

|

|

Рисунок 3. Литые изделия из серебра до (1) и после (2) ЭПП |

|

Описание технологии электролитно-плазменной полировки

|

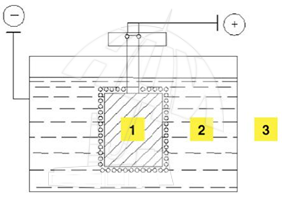

Технология электролитно-плазменной полировки (Рисунок 4) основана на процессах, происходящих вблизи поверхности обрабатываемого изделия, погруженного в ванну с раствором электролита. В качестве катода выступает сама ванна, в качестве анода – изделие, подключенное к источнику напряжения (300 В). При данных условиях вблизи поверхности изделия проходят импульсные плазменные разряды, которые взаимодействуют с вершинами микронеровностей. |

|

Рисунок 4. Схема электролитно-плазменной полировки: 1 – обрабатываемое изделие, 2 – электролит, 3 – рабочая ванна |

Преимущества электролитно-плазменной полировки

Метод электролитно-плазменной полировки имеет ряд преимуществ по сравнению с традиционными химическими и механическими методами полировки:

- сглаживание как грубых, так и мельчайших неровностей поверхности;

- полировка изделий сложных форм;

- удаление загрязнений с поверхности изделия;

- отсутствие диффузии раствора полировки в материал изделия;

- снижение дефектности, устранение центров напряжений, а значит, повышение прочности исходной поверхности;

- экологичность;

- высокая производительность;

- низкая стоимость процесса;

Процесс полировки на установках ЭПП-100 и ЭПП-330

|

1 Исходная поверхность изделия. Подготовка перед погружением в ванну с электролитом. |

|

|

2 Закрепление изделия. Подача напряжения на подвеску. Медленное опускание изделия в предварительно нагретый электролит (75 – 950 С). |

|

|

3 Выемка изделия из электролита. Отключение подачи напряжения. Охлаждение теплой водой. |

|

|

4. Изделие до (1) и после (2) полировки |

|