Инновационная технология повышения трибобологических свойств, ресурса и износостойкости запорной арматуры нового поколения

Сущность проблемы. Более 50% остановок оборудования вызвано отказами элементов запорно-регулирующей арматуры (ЗРА). Утечки во внешнюю среду - один из главных аспектов безопасности арматуры в химической, нефтяной и газовой промышленностей. Типичный нефтеперерабатывающий завод из-за утечек в арматуре выделяет более 3 т углеводородов в сутки. Срок службы и надежность большинства типов защитных покрытий недостаточны, а технологии (в частности, гальваническая), применяемые для их формирования, существенно загрязняют окружающую среду. Не менее важно и решение проблемы импортозамещения ЗРА.

Решение. Разработана и апробирована инновационная экологически чистая ионно-плазменная PVD-технология (PVD – от англ. physical vapour deposition – физическая конденсация пара на поверхности) повышения трибологических характеристик, ресурса и износостойкости трубопроводных систем транспортировки рабочих сред (углеводороды, вода и др.) Поставленная цель достигается путем формирования уникальных многослойных нанокомпозитных покрытий на функциональных поверхностях элементов импортозамещающей ЗРА. Реализация технологии для различных весогабаритных характеристик ЗРА обеспечена с использованием 3-х технологических комплексов (ТК). В том числе создан не имеющий мировых аналогов ТК для ионно-плазменной модификации функциональных поверхностей крупногабаритной ЗРА и другого промышленного оборудования, включающий:

- планарную систему ионного распыления металлов в вакууме с областью равномерного формирования покрытия не менее 3 м;

- уникальный вакуумный модуль для формирования ионно-плазменных покрытий на изделиях высотой до 3000 мм и массой до 5 000 кг;

- измерительно–диагностический комплекс для обеспечения контроля и оптимизации характеристик поверхностных слоев, модифицированных слоев и защитных покрытий.

|

Эффективность: |

|

Назначение ионно-плазменного напыления:

- создание высокоэффективных износостойких защитных покрытий конструктивных поверхностей оборудования, работающего в неблагоприятных условиях – при больших нагрузках на трение, в агрессивных средах и т.д.;

- повышение трибологических характеристик и коррозионной стойкости;

- повышение ресурса, износостойкости и предела выносливости.

Физические основы и основные преимущества ионно-плазменной PVD-технологии:

- высокие энергии осаждающихся частиц: от 1 до 1100 eV;

- практически неограниченный выбор материалов и их соединений для получения покрытий;

- синтез уникальных соединений и получение на их основе многослойных, многокомпонентных и нанокомпозитных покрытий;

- экологическая безопасность процессов и высокая эффективность обработки материалов.

Область применения технологии:

- защитные износо- и коррозионностойкие покрытия элементов ЗРА нефтепроводов, тепловых сетей и водопроводов (клапанов, штоков, регуляторов, шиберов, седел и т.п.);

- защитные покрытия элементов запорно-регулирующей арматуры электрических станций и промышленных предприятий (клапанов, штоков, регуляторов, шиберов, седел и т.п.).

|

Формы сотрудничества: |

|

Отслоение никелевого покрытия на поверхности шибера задвижки DN 1000 после 100 циклов открытия/закрытия (НПС «Вынгапур»)

Установка ГЕФЕСТ для нанокомпозитного покрытия деталей длиной до L = 1,2 м

Установка ГЕФЕСТ+ для нанокомпозитного покрытия крупногабаритных деталей длиной до 1,8м

Уникальный технологический комплекс ГЕФЕСТ-18: эксклюзивные по свойствам покрытия на изделиях весом до 5 тонн, длиной до 3 м

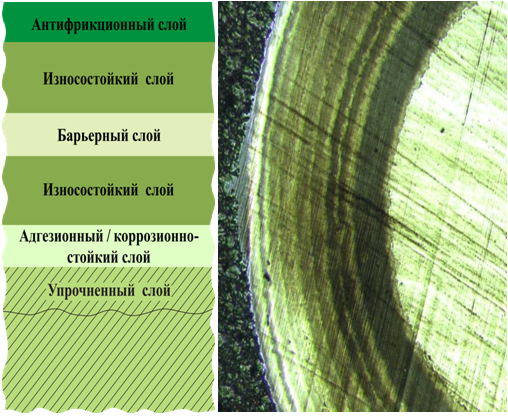

Типичная структура универсальных защитных покрытий для повышения износостойкости элементов энергетического оборудования

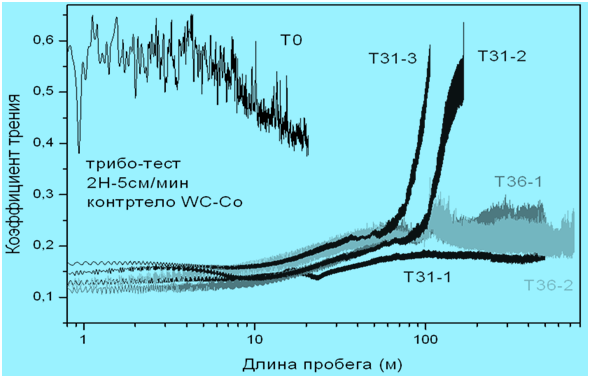

Изменение коэффициента трения функциональных поверхностей с нанокомпозитными покрытиями в результате трибологических испытаний

Элементы шиберных задвижек высокого давления для Астраханского газоконденсатного месторождения с высоким содержанием сероводорода

Серийные партии элементов запорной арматуры для ОАО «Ямбурггаздобыча» с износостойкими покрытиями

Золотники автомата безопасности турбины Т-250-240 (ТЭЦ-26, ОАО «Мосэнерго»)